TÉCNICAS LOGÍSTICAS E PRODUTIVAS: MILK RUN - CROSS DOCKING - PICKING - JUST IN TIME

Referências de publicações da internet

JUST IN TIME

Just In Time é um sistema de administração da produção que determina que tudo deve ser produzido, transportado ou comprado na hora exata. Pode ser aplicado em qualquer organização, para reduzir estoques e os custos decorrentes.

Sistema de armazenagem LIFO

O termo LIFO vem do inglês last in, first out. De acordo com o significado, a lógica desse modelo de movimentação em estoques determina que o último produto a entrar deve ser o primeiro a sair.

Uma questão para o sucesso do sistema está relacionada à validade das mercadorias. Recomendados o uso do modelo em produtos que contenham prazos mais longos (arroz, feijão etc.) ou que não estraguem, como eletrônicos. O profissional responsável por controlar o processo tem que levar em conta que os primeiros itens que chegam ficam por um período maior no espaço. É preciso estar atento a esse intervalo, a fim de não deixar que produtos fiquem impróprios para o consumo.

Seguindo o que falamos no parágrafo anterior, podemos entender que o LIFO não é uma boa ideia para as indústrias que atuam com alimentos perecíveis. No segmento de alimentação, o método funciona melhor com grãos, por exemplo, já que duram mais nas prateleiras.

Cabe ressaltar que mesmo que o processo acompanhe uma lógica (último a entrar, primeiro a sair), existem condições variáveis a serem observadas. O desempenho de vendas, as ações promocionais e o comportamento do público devem ser acompanhados de perto.

Sistema de armazenagem FIFO

O sistema FIFO também deriva do inglês. A expressão associada é first in, first out. Ao contrário do método LIFO, aqui, as primeiras mercadorias a chegarem são as primeiras a saírem. Então, ele é uma boa estratégia para empresas que trabalham com produtos contendo prazo de validade curto.

A mecânica de organização considera um critério: o que foi comprado antes terá prioridade na hora da venda. Apesar de simples demais e suportar exceções, a premissa é verdadeira. Com isso, a empresa consegue trabalhar com alimentos que estragam mais rápido, tais como queijos, verduras e legumes. Afinal, se tudo der certo, eles não ficarão armazenados por muito tempo.

Atenção! O controle de estoque é um requisito fundamental do sucesso da estratégia. Com a conferência, você, profissional de logística, saberá onde o seu foco deverá estar, o que tem dado certo e quais os ajustes necessários. Fuja do prejuízo. Por vezes, será preciso lutar contra o relógio que é a vida útil dos alimentos.

O tipo de sistema escolhido, LIFO ou FIFO, vai conduzir o processo de armazenamento de mercadorias no seu estoque. Com o direcionamento, é esperada a diminuição da movimentação de itens, trazendo mais agilidade e menos risco de avarias aos produtos durante a operação. Os artigos chegarão ao estoque e ocuparão lugares pré-estabelecidos nas prateleiras, respeitando a ordem de saída deles. A organização fará toda a diferença na empresa.

Não existe um método melhor que o outro. Eles diferem em seus propósitos, principalmente no que se refere ao prazo de validade de alimentos, devido à rotatividade específica de cada um. Veja qual dos sistemas conversa mais com o seu negócio e com o tipo de item que a sua empresa comercializa. Assim, você estará pronto(a) para decidir.

=============================================

MILK RUN

Fonte:https://digital.intermodal.com.br/quem-somos-intermodal-digital

Scocca explica que o milk run é um método criado para que as entregas e as coletas sejam realizadas sem que as rotas se cruzem. Dessa forma, o mesmo motorista faz todo o processo, terminando sua jornada de trabalho em sua base.

Você sabia que os leiteiros que faziam entregas no início do século XX tem muito a nos ensinar sobre logística? Isso mesmo! Foi essa categoria que criou o método milk run, que até hoje é usado pelas empresas do setor.

Em tradução literal para o nosso idioma, milk run significa “corrida do leite”. A metodologia é bem interessante e pode ser usada por empresas de diversos setores.

Fabio Eduardo Scocca, que é professor universitário e especialista em logística na empresa Jatinox, compartilhou conosco algumas informações relevantes sobre o método criado pelos leiteiros americanos. Confira, na sequência!

Afinal, o que é milk run?

Scocca explica que o milk run é um método criado para que as entregas e as coletas sejam realizadas sem que as rotas se cruzem. Dessa forma, o mesmo motorista faz todo o processo, terminando sua jornada de trabalho em sua base.

“A prática foi aperfeiçoada do método desenvolvido pelos antigos produtores e entregadores de leite, que se deslocavam até uma fazenda para entregar o produto vendido e retornavam carregados com leite de outro produtor, para entregar na região próxima de seu ponto de partida, aproveitando e rentabilizando o seu tempo de viagem”, conta o especialista.

Ou seja, o milk run consiste em um sistema roteirizado em que se deixa a mercadoria em um ponto e, ao mesmo tempo, coleta-se outra. O mesmo motorista faz todas as etapas do processo.

Quais são as principais vantagens do milk run?

Questionado sobre as principais vantagens do milk run, Scocca elencou os seguintes pontos:

- agilidade no processo de carregamento e descarregamento da mercadoria;

- conquista do Just in Time, ou seja, a mercadoria entregue na hora;

- facilidade na roteirização e cumprimento do horário com o cliente;

- padronização de embalagens;

- redução do custo do frete;

- baixo índice de avarias; e

- diminuição do estoque.

E as desvantagens?

Já sobre as desvantagens, Scocca acredita que o milk run ocasiona os seguintes pontos negativos:

- clientes que compram mercadorias em quantidades diferentes a cada pedido;

- coletas de materiais diferentes a cada dia;

- itinerários diferentes a cada dia; e

- coletas em diferentes pontos.

Quando usar o milk run na operação logística?

Perguntamos a Soccca em que situações se recomenda a prática do milk run nas operações logísticas. O especialista explicou que um dos pontos que justifica a prática é quando a empresa trabalha com um produto específico.

Em suas palavras: “O milk run é recomendado quando se trabalha com um produto específico e com uma carteira de clientes que possuem uma rotina de compras, sendo assim, é possível programar horários para entrega e coleta”.

O professor de logística também comenta que: “Diferente do que acontece no Cross Docking, onde existe o cruzamento de docas, que podem se dividir em duas partes (antes e depois do centro de distribuição), nessa modalidade não existe estoque e o tempo máximo de permanência da mercadoria não ultrapassa 24 horas”.

O milk run é uma técnica bastante antiga, mas que ainda segue em alta e pode trazer excelentes resultados para as operações logísticas de algumas empresas.

===========================================

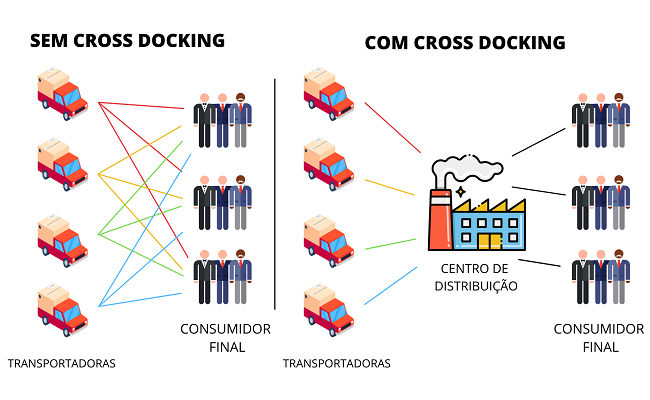

CROSS DOCKING

Cross docking é um sistema de distribuição no qual o produto que foi comprado pelo cliente é despachado para um centro de distribuição ou para uma instalação (armazém). Nesse centro de distribuição/armazém, a mercadoria é expedida para o consumidor final de forma imediata, ou seja, acontece uma redistribuição rápida.

FAÇA UM RESUMO DO ASSUNTO ABORDADO NESTA POSTAGEM

ResponderExcluir